A lézeres tisztítás és a pácolás két különböző módszer a fémfelületek kezelésére. A lézeres tisztítás egy fémfelület-kezelési eljárás, amely egy lézergenerátor által kibocsátott lézersugarat használva nagy energiát állít elő a rozsda eltávolításához, a festék leválasztásához és a bevonatok eltávolításához. A pácolás egy kezelési módszer, amellyel eltávolítják a rozsdát, foltokat, szennyeződéseket vagy szennyeződéseket a fémek felületéről.

Pácolás

A pácolólap alapanyagként kiváló minőségű melegen hengerelt lemezből készül, és az oxidréteget a pácoló egység eltávolítja, levágja és befejezi. A lemezek közötti közbenső termék a felületminőség és a felhasználási követelmények biztosítása mellett lehetővé teszi a felhasználók számára a beszerzési költségek hatékony csökkentését.

Pácolólapok előnyei

1. A felület minősége jó, mert a melegen hengerelt pácoló lemezről eltávolítják a felületi vas-oxid lerakódást, ami javítja az acél felületi minőségét és megkönnyíti a hegesztést, olajozást és festést.

2. Nagy méretpontosság, lapítás után a lemez alakja bizonyos mértékig változtatható, ezáltal csökkenthető az egyenetlenségek eltérése.

3. Javítja a felület minőségét és javítja a megjelenést.

Alkalmazások

Elmondható, hogy a pácolólap költséghatékony termék a hidegen hengerelt lemez és a melegen hengerelt lemez között. Széleskörű felhasználási területe van az autóiparban, a gépiparban, a könnyűipari berendezésekben és a különféle formájú sajtoló alkatrészekben, mint például gerendák, segédgerendák, felnik, küllők, kocsipanelek, ventilátorok, vegyi olajhordók, hegesztett csövek, elektromos szekrények, kerítések, vaslétrák stb., széles piaci kilátásokkal rendelkeznek. Az alábbiakban bemutatjuk a pácolás technikai folyamatát.

Pácolás elve

A pácolás egy felületi eljárás, amely során savas oldatot használnak az acél felületéről a vízkő és a rozsda eltávolítására, általában az előfilmezéssel együtt. Általában a munkadarabot vegyi oldatba, például kénsavba merítik, hogy eltávolítsák az oxidokat és más filmeket a fémfelületről, ami a galvanizálás, a zománcozás, a hengerlés és más folyamatok elő- vagy közbenső kezelése. Nedves tisztításnak is nevezik.

A pácolási folyamat főként merítési pácolási módszert, porlasztásos pácolási módszert és savas paszta rozsdaeltávolítási módszert foglal magában.

A felhasznált savak többnyire kénsav, sósav, foszforsav, salétromsav, krómsav, hidrogén-fluorid és vegyes savak.

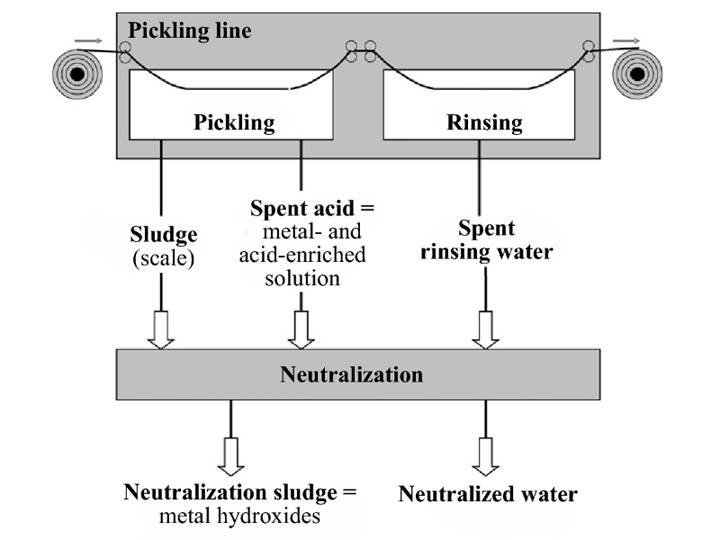

Folyamatfolyamat

Fém alkatrészekre akasztás → kémiai zsírtalanítás (hagyományos lúgos kémiai zsírtalanítás vagy felületaktív zsírtalanítás) → forró vizes mosás → folyóvizes mosás → pácolás első lépése → folyóvizes mosás → pácolás második lépése → folyóvizes mosás → áthelyezés a következő folyamatra (pl. mint: kémiai színezés → újrahasznosítás → folyóvizes mosás → keményedési kezelés → mosás → zárókezelés → mosás → szárítás → kész).

Gyakori hibák

Vas-oxid vízkő behatolás: A vas-oxid vízkő behatolás a meleghengerlés során keletkező felületi hiba. Pácolás után gyakran fekete pontok, csíkok formájában préselik be, felülete érdes, általában kézi tapintású, szórványosan vagy intenzíven jelenik meg. Ezt gyakran a tökéletlen fűtési folyamat, a vízkőmentesítési folyamat és a pácolás hengerlési folyamata okozza.

Oxigénfolt (felületi tájfestés): a melegen hengerelt acél felületén a vas-oxid-lerakódás lemosása után megmaradó pontszerű, lineáris vagy gödörszerű megjelenésre utal. A hengerlés benyomódik a mátrixba, ami pácolás után kiemelésre kerül. Van bizonyos hatása a megjelenésre, de nem befolyásolja a teljesítményt.

Makula: a deszkafelület egy részén vagy egészén sárga foltok jelennek meg, melyek olajozás után nem fedhetők le, ami befolyásolja a termék minőségét és megjelenését. Ennek fő oka az, hogy a pácolótartályból éppen kilépő csík felületi aktivitása magas, az öblítővíz nem tudja normálisan kimosni a csíkot, az öblítőtartály permetező sugara és fúvókája eltömődött, és a szögek nem egyenlőek.

Alulpácoltság: A szalagacél felületén helyi vas-oxid pikkelyek vannak, amelyeket nem tisztán és nem kellően távolítottak el, a lemez felülete szürkésfekete, halpikkelyekkel vagy vízszintes vízfodrokkal. Ennek a savas eljáráshoz van köze, főleg azért, mert a savkoncentráció nem elegendő, a hőmérséklet nem magas, a szalag túl gyorsan fut, és a csík nem meríthető a savba.

Túlpácolás: A szalagacél felülete gyakran sötétfekete vagy barnásfekete, tömbök, pelyhes fekete foltok vagy makula látható, a lemez felülete pedig általában érdes. Az ok az alulmarás ellentéte.

Környezetszennyezés

A gyártási folyamat fő szennyezőanyagai a vízmosás során keletkező tisztító szennyvíz minden szinten, a homokfúvás során keletkező por, a pácolás során keletkező hidrogén-klorid-savköd, valamint a pácolás, öblítés során keletkező hulladék, foszfátozási, semlegesítési és rozsdamegelőzési folyamatok. Tartályfolyadék, hulladékmaradék, hulladékszűrő elem, nyersanyag üres hordók és csomagolási hulladékok stb. A fő szennyező anyagok a hidrogén-klorid, pH, SS, KOI, BOD?, ammónia nitrogén, kőolaj stb.

Lézeres tisztítás

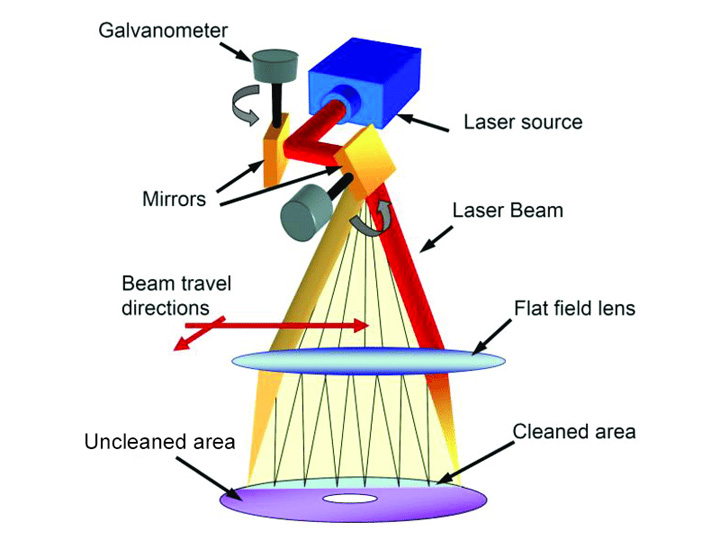

Tisztítási elv

Lézeres tisztítógéplézerenergia felhasználása a tárgy felületén való áthatolásra. Az anyagban lévő elektronok körülbelül 100 femtomásodpercig elnyelik az energiarezgéseket, és plazmát generálnak az anyag felületén. 7-10 pikoszekundum elteltével az elektronenergia átkerül a rácsba, és a rács rezegni kezd. A pikoszekundum után az objektum elkezd makrohőmérsékletet generálni, és a lézerrel besugárzott helyi anyag elkezd felmelegedni, megolvadni és elpárologni, hogy elérje a tisztítás célját.

Tisztítási folyamat és hatás

A pácolásos módszerhez képest a lézeres tisztítórendszer nagyon egyszerű, nincs szükség előkezelésre, az olajeltávolítás, az oxidréteg eltávolítása és a rozsdamentesítés tisztítási munkái egyszerre végezhetők el. Csak kapcsolja be a készüléket, hogy kiengedje a fényt, majd tisztítsa meg.

A lézeres tisztítórendszer elérheti a legmagasabb, Sa3 szintű ipari tisztítási szintet, szinte nem károsítja az anyag felületének keménységét, hidrofilségét és hidrofóbságát. Alaposabb, mint a pácolás.

Előnyök és hátrányok

Folyamatfolyamat és működési követelmények

A több mint tucat eljárással rendelkező pácoló eszközhöz képest a lézertisztító a legegyszerűbb folyamatot érte el, és alapvetően egy lépést ért el. Jelentősen lerövidíti a tisztítási időt és az anyagveszteséget.

A pácolási módszer szigorú követelményeket támaszt a műveleti folyamattal szemben: a munkadarabot teljesen zsírtalanítani kell a rozsdaeltávolítás minőségének biztosítása érdekében; a pácoldat koncentrációját szabályozzák, hogy megakadályozzák a munkadarab túlzott savkoncentráció miatti korrodálódását; a hőmérsékletet a folyamat specifikációi szerint szabályozzák, hogy elkerüljék a munkadarab károsodását és A berendezés korróziót okoz; a pácolótartály fokozatosan lerakja az iszapot, amely elzárja a fűtőcsövet és más vezérlőberendezéseket, és rendszeresen el kell távolítani; ezen kívül figyelni kell a pácolási időre, befecskendezési nyomásra, működési porlasztásra, kipufogó berendezésre stb.

A lézeres tisztítás bolondszerű működést, vagy akár automatikus, pilóta nélküli működést valósíthat meg a korai paraméterek beállítása után.

Tisztító hatás és környezetszennyezés

Az erősebb tisztítóhatás mellett a lézeres tisztítórendszer előnye a nagyobb hibatűrés is.

A pácolási módszer működési hibái miatt gyakran előfordul az oxigénes makula, bőrpír, feketedés, magas a kilökődési arány.

A vízcsepp lézeres kísérlet bizonyítja, hogy még ha a lézeres tisztítás túltelített is, akkor is erős fémes fénye van, és nem termel hidroxidot és egyéb szennyező anyagokat, ami nem befolyásolja a következő feldolgozási módszereket, például a hegesztést.

A lézeres tisztítás teljes folyamata során nem lesz környezetszennyezés, például hulladékfolyadék és salak, ami a legzöldebb tisztítási módszer.

Egységköltség VS átalakítási költség

A pácoló szerszám fogyóeszközként vegyszereket igényel, így az egységköltség a berendezés amortizációjából + a fogyóeszközök költségéből áll.

A lézeres tisztítógép nem igényel más fogyóeszközöket, mint a berendezés beszerzése. Az egységköltség a berendezés értékcsökkenése.

Ezért minél nagyobb a tisztítás mértéke és minél hosszabbak az évek, annál alacsonyabb a lézeres tisztítás egységköltsége.

A pácoló gyártósor összetétele összetett folyamatokat igényel, és a pácolószerek aránya a különböző fémanyagokhoz nem azonos, így a konverziós gyártósor nagy átalakítási költséget igényel, és a fémanyagot rövid időn belül meg kell tisztítani. egyetlen, és nem változtatható rugalmasan.

A lézeres tisztításnak nincs átalakítási költsége: ugyanazon tisztítógép szoftveres paramétereinek váltása után egy percben az acéllemez, a következő percben az alumíniumötvözet tisztításának hatása érhető el. A vállalkozások számára kényelmes a JIT rugalmas termelés megvalósítása.

Összefoglalni

A pácoló lemez széles körben és mélyrehatóan alkalmazható a gyártási termelésben, és pozitív szerepet játszik az ipari támogatásban. A feldolgozóipar folyamatos korszerűsítésével azonban lassan zajlanak a kapacitásoptimalizálás és a szerkezetátalakítás is.

Az emberek környezettudatosságának növekedésével a kormány és a vállalkozások egyre szigorúbb követelményeket támasztanak a pácoló gyártósorokkal szemben, és a kapcsolódó vállalkozások haszonkulcsa is egyre ritkul. Az általános környezet kedvezőbb a lézeres tisztításhoz.

Talán a következő évtizedben a pácoló lapok új nevet kapnak – lézeres tisztítólapok.